Pour les mouleurs par injection expérimentés, la gestion et l’atténuation des risques sont cruciales pour maintenir l’efficacité de la production, garantir la qualité des produits et assurer la rentabilité. La nature complexe du moulage par injection implique de nombreuses variables qui, si elles ne sont pas correctement contrôlées, peuvent entraîner des défauts, des temps d’arrêt et des coûts accrus. Voici des stratégies avancées pour atténuer les risques dans les opérations de moulage par injection de plastique.

1. Contrôle de qualité rigoureux

- Implémenter le contrôle statistique des processus (SPC) : Utilisez le SPC pour surveiller et contrôler le processus de moulage par injection. En analysant les données provenant des différentes étapes de la production, les mouleurs peuvent détecter et corriger les écarts avant qu’ils ne deviennent des problèmes de qualité significatifs.

- Inspection en cours de processus : Intégrez des techniques d’inspection en cours de processus pour identifier les défauts tôt. Les systèmes de contrôle des processus et les capteurs peuvent surveiller en continu les paramètres critiques, assurant ainsi la détection et la correction des anomalies en temps réel.

- Entretien régulier des moules : Un entretien planifié des moules est essentiel pour prévenir l’usure qui peut entraîner des défauts. La mise en place d’un programme de maintenance préventive permet de garantir que les moules sont toujours en état optimal, réduisant ainsi le risque de défaillances inattendues.

2. Optimiser la manipulation et le stockage des matériaux

- Sélection appropriée des matériaux : Choisissez des matériaux adaptés à l’application prévue. Tenez compte de facteurs tels que les taux de retrait, les propriétés mécaniques et la stabilité thermique. L’utilisation de matières premières de haute qualité et constantes minimise le risque de variabilité dans le produit final.

- Environnement contrôlé : Stockez les matières premières dans un environnement contrôlé pour prévenir la contamination et la dégradation. Des conditions de manipulation et de stockage appropriées, telles que le maintien de niveaux adéquats d’humidité et de température, sont cruciales pour l’intégrité des matériaux.

- Contrôle de l’humidité : Assurez-vous que les matériaux sont correctement séchés conformément aux spécifications du fabricant. Un excès d’humidité dans la résine peut provoquer des défauts tels que des bulles et des vides dans les pièces moulées.

3. Surveillance avancée des processus

- Systèmes de surveillance en temps réel : Investissez dans des systèmes de surveillance en temps réel qui suivent les paramètres clés tels que la température, la pression et le débit. Ces systèmes peuvent fournir un retour d’information immédiat et des alertes, permettant des ajustements rapides pour maintenir la stabilité du processus.

- Intelligence artificielle : L’intégration réussie de l’IA dans vos processus peut vous aider à garantir des pièces de haute qualité, réduire les temps d’arrêt des machines, améliorer les temps de cycle, réduire les rebuts, et bien plus encore.

- Systèmes de réseau et rapports d’audit automatisés : Des systèmes de réseau comme The Hub® vous permettent de créer une piste d’audit pour vérifier chaque pièce expédiée, consulter les données historiques de chaque machine, voir ce qui a changé dans le processus, et bien plus encore. Disposer d’une piste d’audit réduit considérablement le risque et renforce la confiance des clients dans votre produit.

4. Outils et conception robustes

- Conception pour la fabricabilité (DFM) : Intégrez les principes DFM dès les premières phases de conception. Assurer que les pièces sont conçues en tenant compte de la fabricabilité réduit le risque de défauts et simplifie le processus de moulage.

- Canaux de refroidissement conformes : Utilisez des canaux de refroidissement conformes dans la conception des moules pour améliorer l’efficacité et l’uniformité du refroidissement. Cela réduit les temps de cycle et minimise le risque de déformation et d’autres défauts liés au refroidissement.

- Ventilation adéquate : Assurez une ventilation adéquate dans la conception des moules pour éviter les pièges à air et les marques de brûlure. Une bonne ventilation permet aux gaz de s’échapper pendant l’injection, réduisant ainsi le risque de défauts.

5. Formation continue et développement des compétences

- Programmes de formation réguliers : Offrez des formations continues aux employés pour les tenir informés des dernières technologies et meilleures pratiques. Les programmes de formation de RJG sont réputés pour leur profondeur et leur approche pratique, aidant les mouleurs à améliorer leurs compétences et leurs connaissances.

- Formation croisée : Mettez en œuvre des programmes de formation croisée pour accroître la flexibilité de la main-d’œuvre et garantir que les opérations critiques ne dépendent pas d’une seule personne. Une équipe bien formée peut s’adapter plus facilement aux changements et aux interruptions.

- Programmes de certification : Encouragez les employés à obtenir des certifications, comme celles offertes par RJG, pour valider leur expertise et leur engagement envers la qualité. Les professionnels certifiés sont mieux équipés pour gérer et atténuer les risques dans le processus de moulage.

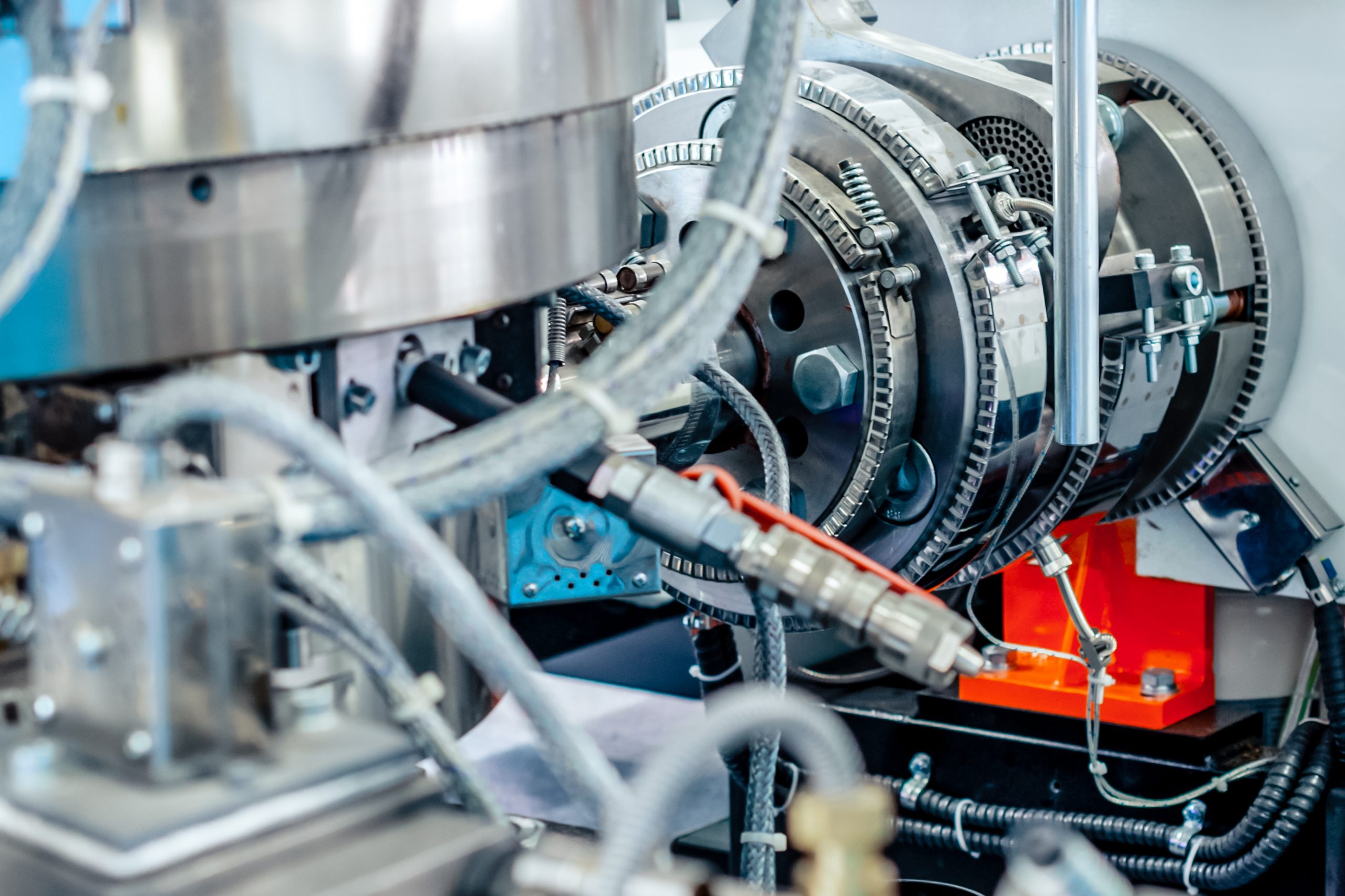

6. Maintenance complète des machines

- Maintenance préventive : Développez et respectez un calendrier de maintenance préventive qui inclut des inspections régulières, le nettoyage et l’entretien de tous les composants des machines. Cela réduit le risque de pannes inattendues et prolonge la durée de vie de l’équipement.

- Maintenance prédictive : Mettez en œuvre des stratégies de maintenance prédictive utilisant des capteurs et des analyses de données pour prévoir les pannes potentielles des machines. Cette approche proactive permet des réparations en temps opportun et minimise les temps d’arrêt non planifiés.

- Enregistrements détaillés de la maintenance : Tenez des registres détaillés de toutes les activités de maintenance, y compris les pièces remplacées et les problèmes rencontrés. Ces registres aident à suivre la performance des machines au fil du temps et à identifier les problèmes récurrents.

- Personnel de maintenance formé : Assurez-vous que le personnel de maintenance est bien formé et connaît bien les exigences spécifiques des machines de moulage par injection. Un personnel bien formé peut effectuer la maintenance de manière plus efficace et en toute sécurité.

- Inventaire des pièces de rechange : Maintenez un inventaire des pièces de rechange critiques pour faciliter les réparations rapides et réduire les temps d’arrêt. Disposer des composants essentiels garantit que la maintenance peut être effectuée sans retards importants.

- Audits réguliers : Réalisez des audits réguliers des pratiques de maintenance pour garantir la conformité au calendrier de maintenance et identifier les domaines à améliorer. L’évaluation et l’amélioration continues des processus de maintenance contribuent à la fiabilité globale des opérations.

Conclusion

L’atténuation des risques dans les opérations de moulage par injection de plastique nécessite une approche globale qui englobe le contrôle de la qualité, la manipulation des matériaux, la surveillance des processus, la conception des outils, la formation des employés et l’innovation technologique. En mettant en œuvre ces stratégies avancées, les mouleurs par injection expérimentés peuvent améliorer la qualité des produits, réduire les temps d’arrêt et maintenir un avantage concurrentiel dans l’industrie.