La pression d’injection est un paramètre crucial dans le processus de moulage par injection. La pression d’injection est générée par la force de l’unité d’injection et la surface de la vis poussant le plastique fondu dans la cavité du moule. La pression d’injection est généralement mesurée en livres par pouce carré (psi) ou en bars (1 bar = 14,5 psi). C’est l’un des facteurs les plus importants qui déterminent la qualité et la cohérence du produit final.

La pression d’injection requise pour une application particulière dépend de divers facteurs tels que le type de matériau plastique, la taille et la forme du produit, ainsi que la conception du moule. En général, la pression d’injection doit être suffisamment élevée pour remplir complètement la cavité du moule sans causer de défauts ou de vides dans le produit fini. En même temps, elle ne doit pas être si élevée qu’elle casse le moule ou dégrade le plastique.

Pression de remplissage, pression de compactage et pression de maintien

La pression de remplissage, ainsi que les pressions de compactage et de maintien, sont présentes dans le processus de moulage. La pression de remplissage est la pression nécessaire pour remplir le moule à un certain niveau (95 à 98% du volume de la pièce). La pression de compactage est la pression appliquée après le remplissage du moule. Elle est nécessaire pour comprimer le plastique dans tous les coins et recoins de la cavité du moule. La pression de maintien est la pression appliquée pendant la phase de refroidissement du plastique afin de garantir que celui-ci reste en contact avec les surfaces du moule et de minimiser/contrôler la rétractation de la pièce. Des pressions de remplissage plus élevées, résultant de vitesses de remplissage élevées, peuvent contribuer à améliorer l’effet des pressions de compactage et de maintien de la pièce, ce qui peut à son tour donner des produits finis de meilleure qualité.

Comment calculer la pression d’injection

La pression d’injection, en tant que concept, représente toute pression générée lorsque la vis pousse le plastique vers l’avant en direction du moule (remplissage, compactage ou maintien). La pression d’injection est la variable qui nous fournit certaines des informations les plus vitales nécessaires pour comprendre et ajuster le processus en conséquence. La pression d’injection est déterminée par une équation simple :

P = F/A

Où : P = Pression, F = Force et A = Surface.

Pensez à la formule de la manière suivante : la pression est le résultat d’une force répartie sur une surface déterminée. Dans le cadre du moulage par injection, nous pouvons ajouter ceci : la pression est le résultat d’une force répartie sur une surface déterminée à un moment précis.

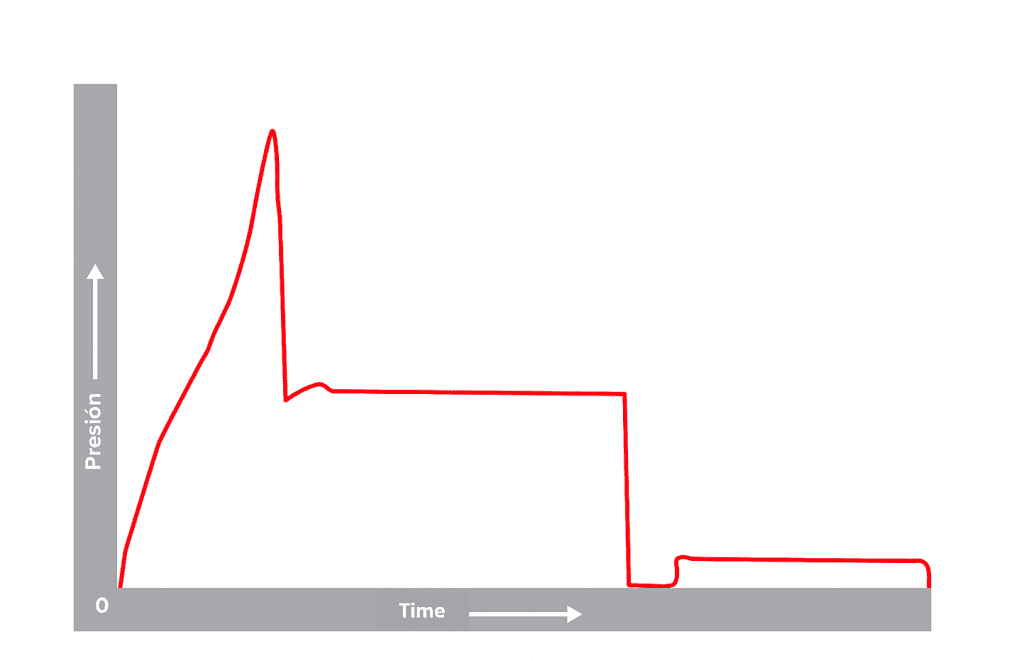

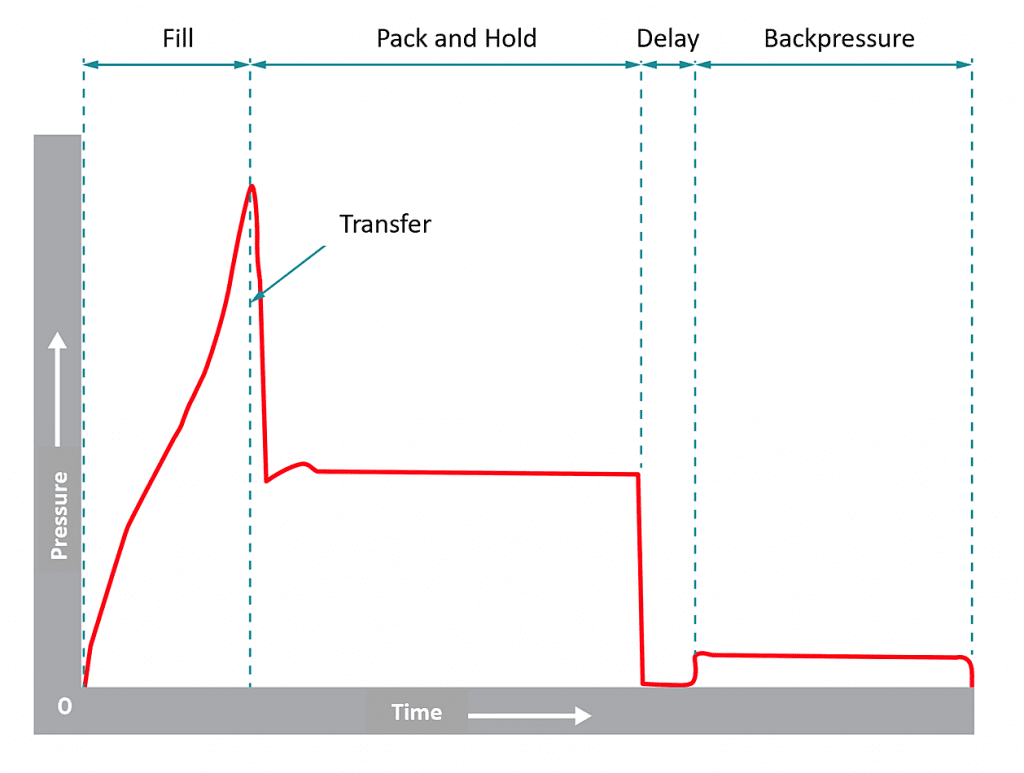

Nous ajoutons la variable temps à cette définition car la pression d’injection est appliquée pendant des périodes de temps spécifiques au cours d’un cycle. Nous pouvons observer la quantité de pression appliquée au fil du temps sur un graphique de pression en fonction du temps, comme illustré ci-dessous.

Ce graphique représente le comportement de la pression d’injection au cours d’un cycle de moulage et nous permet d’identifier les différentes étapes du cycle : Remplissage, Temps de transfert, Compression et Maintien, Délai de rotation de la vis et Phase de rotation de la vis (Contre-pression). Chacune de ces étapes du cycle est limitée par une plage de temps parfaitement définie, comme illustré ci-dessous.

Alors, où se produit réellement la pression d’injection sur une machine ? Cela dépend du type de machine. Pour les machines hydrauliques, la pression d’injection se produit dans le cylindre d’injection. Pour les machines électriques, elle se produit devant la vis de plastification.

Prise en compte des variations de viscosité

L’objectif de tout mouliste est de créer un processus stable et cohérent, conduisant à des pièces en plastique de qualité constante et reproductibles. Cela semble évident, n’est-ce pas ? Cependant, la réalité est souvent différente. Avec autant de variables influençant chaque tir, il n’est pas étonnant que les courbes des graphiques ne se correspondent souvent pas d’un tir à l’autre. Les conditions du matériau, les paramètres du processus, le moule et les conditions de la machine qui ne sont pas bien définis sont des causes de pièces défectueuses.

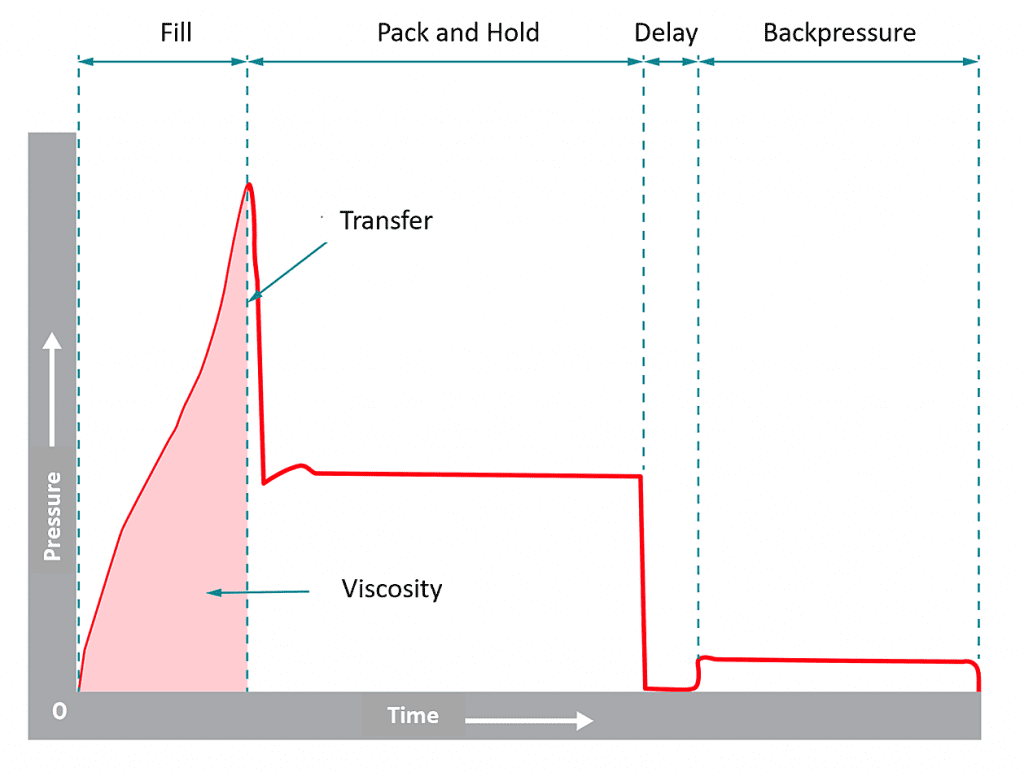

L’état du matériau et sa viscosité sont les variables les plus courantes qui entraînent une qualité inconstante. Cette variation de viscosité peut varier considérablement d’un lot de production à un autre, voire au sein du même lot de production. La courbe de pression d’injection nous permet de visualiser cette variation de viscosité et d’agir en conséquence. Si nous examinons un graphique, nous pouvons voir la viscosité du matériau représentée par la surface sous la courbe pendant la phase de remplissage, comme illustré ci-dessous.

La surface sous la courbe peut être calculée numériquement à l’aide des outils appropriés du processus. Si cela n’est pas possible, vous pouvez obtenir une comparaison de base entre le temps de remplissage et la pression au moment du transfert pour comprendre les changements du matériau et les ajuster en conséquence. Si la viscosité varie, la forme de la courbe de pression d’injection changera pendant la phase de remplissage. Si cela n’est pas pris en compte, la qualité risque d’être affectée, ce qui entraînera des pièces rebutées.

Conclusion

En conclusion, la pression d’injection est un paramètre critique dans le processus de moulage par injection qui affecte la qualité et la cohérence du produit final. Elle est déterminée par divers facteurs tels que le type de matériau plastique, l’état de la machine, la taille et la forme du produit, ainsi que la conception du moule. La pression d’injection doit être suffisamment élevée pour remplir complètement la cavité du moule sans causer de défauts ou de vides dans le produit fini, mais pas trop élevée au point de provoquer la rupture du moule ou la dégradation du plastique. Une surveillance et un contrôle minutieux de la pression d’injection sont essentiels pour obtenir des produits finis cohérents et de haute qualité.

La courbe de pression d’injection révèle également beaucoup plus d’informations que nous développerons dans des articles de blog futurs. Restez à l’écoute !