Nous parlons beaucoup de l’optimisation du processus de moulage par injection, mais qu’est-ce que cela implique exactement ? Quels paramètres doivent être perfectionnés pour atteindre une optimisation maximale ? Voici les 8 paramètres clés dans le moulage par injection que vous devez aligner pour produire des pièces en plastique cohérentes et de haute qualité.

1. Contrôle de la Température :

Température du Plastique ou de Fusion : Un contrôle approprié de la température du plastique est essentiel pour fondre le plastique de manière uniforme. Différents matériaux ont des exigences de température spécifiques, et le maintien de la plage de température correcte évite des problèmes tels que la fusion incomplète ou la dégradation thermique.

Température du Moule : Contrôler la température du moule affecte la cristallinité, la rétraction et le temps de cycle de la pièce. Maintenir le moule à la température recommandée aide à garantir que la résine a les caractéristiques mécaniques correctes.

2. Vitesse d’Injection :

La vitesse à laquelle le plastique fondu est injecté dans le moule affecte le motif de remplissage, la densité de la pièce et la qualité globale. La vitesse de remplissage a également un effet sur la phase de compactage du processus de moulage. Ajuster la vitesse d’injection aide à prévenir des problèmes tels que des lignes de flux ou des poches d’air.

3. Temps de Refroidissement :

Le temps de refroidissement est la durée pendant laquelle la pièce reste dans le moule après que le matériau a été injecté et compacté. Un temps de refroidissement approprié est crucial pour éviter la déformation et garantir que la pièce se solidifie de manière uniforme. Il influence également le temps total du cycle du processus de moulage par injection.

4. Sélection du Matériau Plastique :

Le choix du matériau plastique a un impact significatif sur le processus de moulage par injection. Les différents matériaux ont des points de fusion, des taux de rétraction et des caractéristiques d’écoulement variables. Sélectionner le matériau approprié pour l’application prévue est essentiel pour obtenir les propriétés souhaitées de la pièce.

5. Vitesse de la Vis et Pression de Retour :

Vitesse de la Vis : La vitesse de rotation de la vis dans la machine de moulage par injection affecte la cisaillement global du matériau. La vitesse de la vis doit être sélectionnée en fonction du type de matériau et de la teneur en additifs. La bonne vitesse de vis garantira que la rotation de la vis et la géométrie de la vis fournissent la quantité correcte de cisaillement.

Pression de Retour : Maintenir la bonne pression de retour sur la vis garantit un mélange et une homogénéisation adéquats du plastique fondu. Cela aide également à prévenir les vides et à améliorer la qualité de la pièce.

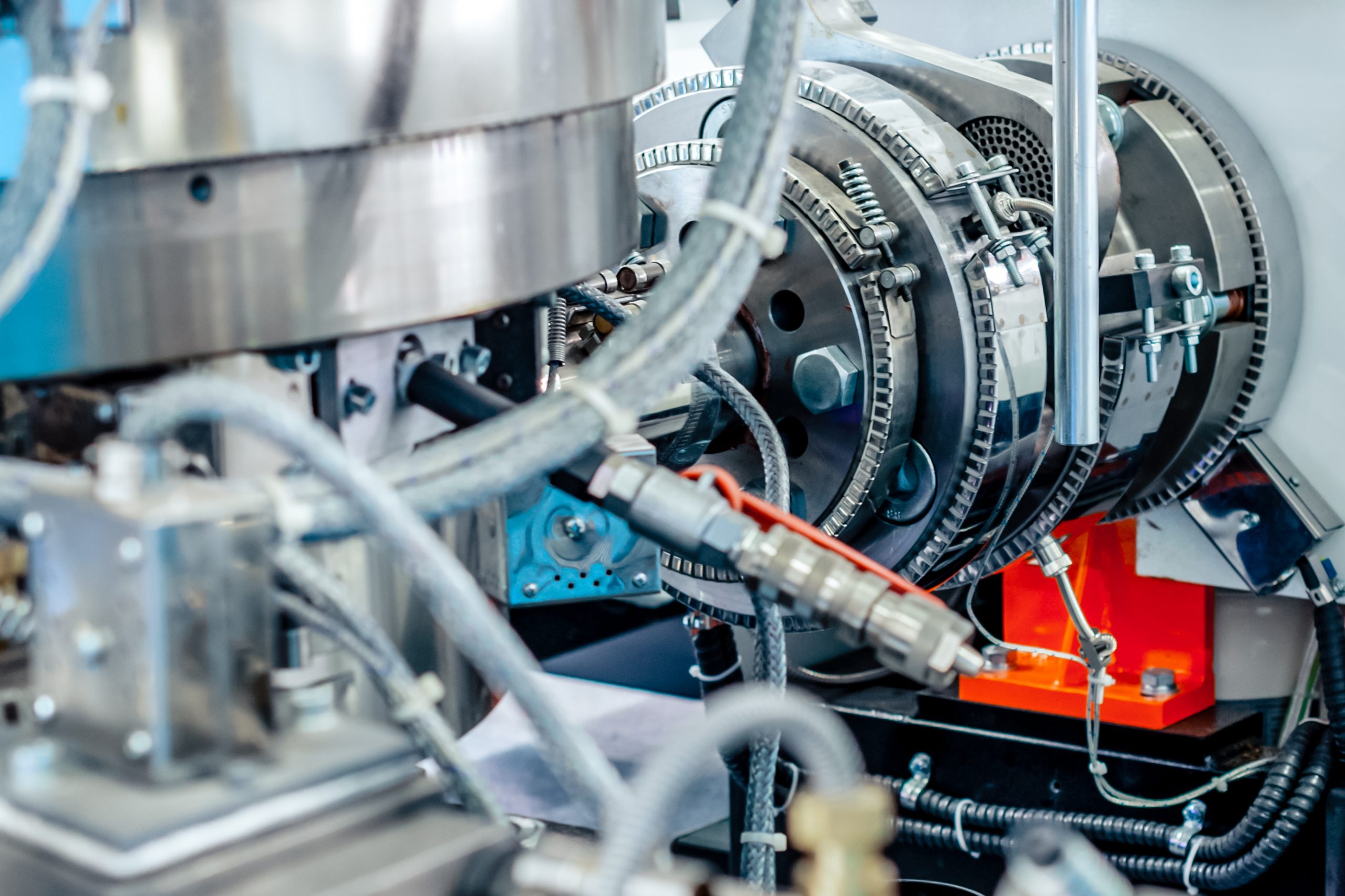

6. Calibration de la Machine de Moulage par Injection :

La calibration régulière de la machine de moulage par injection est cruciale pour maintenir la précision dans le processus. Cela inclut la calibration de la pression, de la température et des réglages de timing de la machine.

7. Conception et Maintenance du Moule :

Les moules bien conçus avec une ventilation, des portes et des canaux de refroidissement appropriés contribuent significativement au processus d’optimisation. La maintenance régulière des moules est essentielle pour éviter des problèmes tels que l’usure, la corrosion ou les dommages qui peuvent affecter la qualité de la pièce.

8. Systèmes de Surveillance et de Contrôle :

La mise en œuvre de systèmes avancés de surveillance et de contrôle (comme CoPilot®) permet le suivi en temps réel de divers paramètres. Cela permet une identification rapide des déviations et facilite des actions correctives rapides, contribuant à une amélioration continue du processus de moulage par injection.

Conclusion

Optimiser le processus de moulage par injection est une tâche complexe qui implique une attention méticuleuse à divers paramètres. En affinant la température, la pression, la vitesse et d’autres facteurs clés, vous pouvez obtenir des résultats cohérents et de haute qualité tout en minimisant les défauts et les temps de cycle. À mesure que la technologie progresse, l’intégration de systèmes intelligents et de surveillance en temps réel améliore encore l’efficacité et la fiabilité des processus de moulage par injection. Les efforts continus dans l’optimisation du processus contribuent au succès général et à la compétitivité des industries de la fabrication de plastique.