L’expédition d’un nombre réduit de pièces défectueuses depuis une installation de moulage par injection de plastique revêt une importance cruciale pour maintenir la qualité des produits ainsi que la satisfaction de la clientèle. Ci-après, vous trouverez quelques stratégies visant à contribuer à la réduction de l’envoi de pièces défectueuses.

1. Processus de Contrôle Qualité Robustes :

Mettez en œuvre des mesures rigoureuses de contrôle qualité tout au long du processus de moulage par injection. Cela inclut l’inspection régulière des matières premières entrantes, les inspections en cours de processus et les inspections finales des produits. Utilisez l’inspection visuelle, les outils de mesure ainsi que les équipements de test pour identifier et rejeter toute pièce ne répondant pas aux normes de qualité.

2. Formation et Engagement des Employés :

Offrez une formation complète à vos employés sur les procédures de contrôle qualité, l’identification des défauts ainsi que les techniques de résolution de problèmes. Impliquez-les dans le processus d’amélioration de la qualité en encourageant leur participation active dans l’identification et la résolution des défauts potentiels. Découvrez quelle formation est la plus adaptée pour votre équipe ici.

3. Surveillance en Temps Réel du Processus :

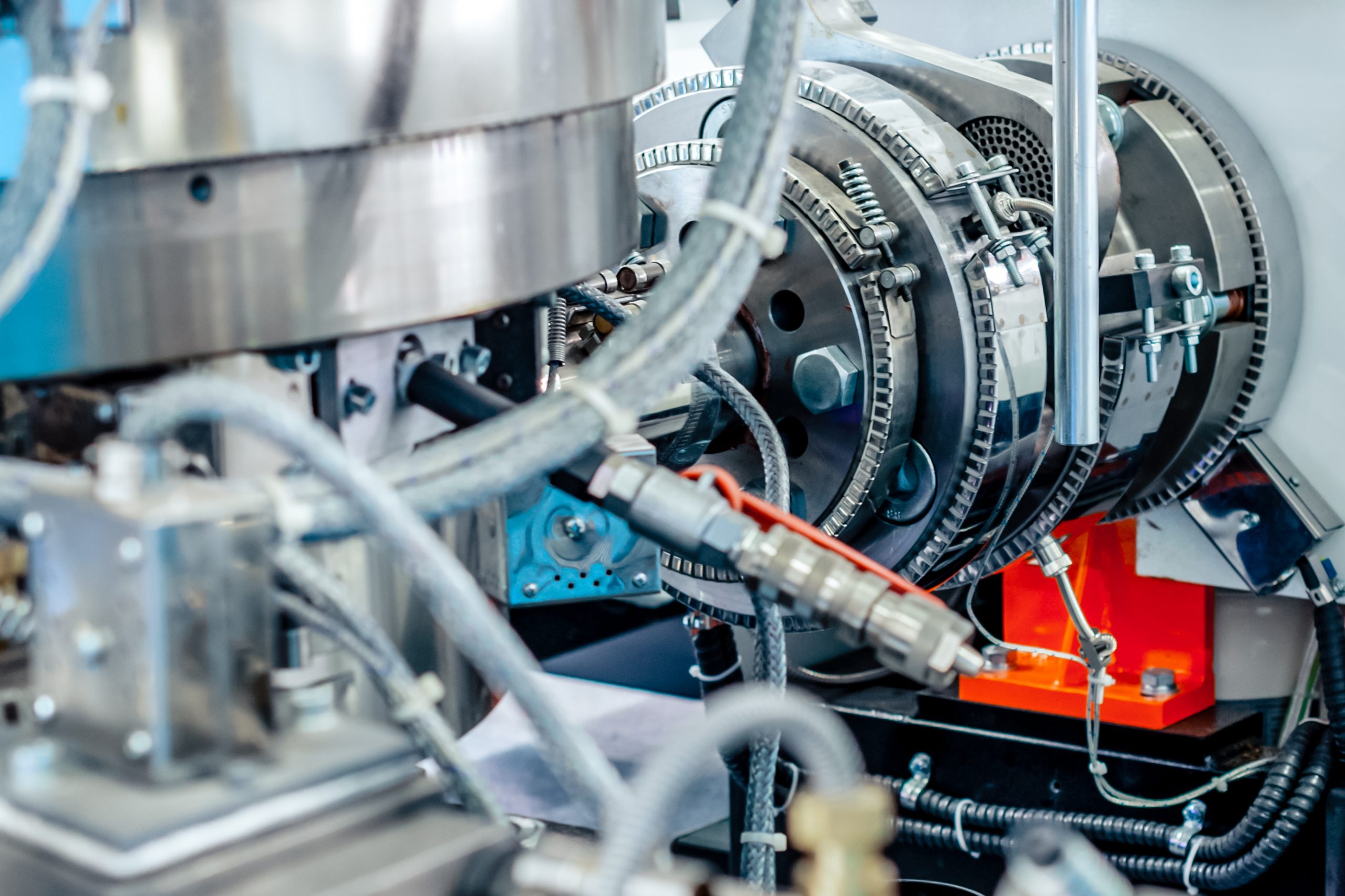

Mettez en place des systèmes de surveillance en temps réel pour suivre les paramètres clés du processus tels que la température, la pression et les temps de cycle. Les capteurs automatisés et les dispositifs de surveillance peuvent alerter les opérateurs ou les superviseurs en cas de déviations par rapport aux paramètres souhaités. Cela permet une intervention rapide ainsi que des ajustements visant à prévenir la production de pièces défectueuses.

4. Validation et Optimisation du Processus :

Effectuez une validation minutieuse du processus lors de la configuration initiale ainsi qu’à chaque modification apportée au processus de moulage par injection. Optimisez les paramètres du processus pour garantir une production constante et fiable de pièces de haute qualité. Cela inclut l’optimisation de la température, de la pression, du temps de refroidissement ainsi que des mécanismes de libération du moule afin de réduire les défauts.

5. Analyse des Causes Premières :

Mettez en place une approche systématique d’analyse des causes premières avec des systèmes de mise en réseau qui vous aident à identifier les raisons sous-jacentes des défauts en temps réel. Lorsque des défauts surviennent, enquêtez sur les causes premières en analysant les données du processus, en effectuant des inspections ainsi qu’en impliquant des équipes pluridisciplinaires. Une fois les causes identifiées, mettez en œuvre des actions correctives visant à prévenir leur récurrence.

6. Boucle de Rétroaction Continue :

Établissez une boucle de rétroaction avec les clients afin de recueillir des informations sur tout problème de qualité qu’ils auraient pu rencontrer. Communiquez régulièrement avec les clients pour comprendre leurs attentes et traiter rapidement toute préoccupation. Utilisez les retours clients comme base pour les améliorations du processus et les renforcements du contrôle qualité.

7. Documentation et Traçabilité :

Maintenez des documents exhaustifs ainsi que des registres de traçabilité pour chaque série de production. Cela inclut l’enregistrement des paramètres du processus, des numéros de lot des matières premières ainsi que des résultats d’inspection. Des registres précis et bien documentés favorisent la traçabilité, permettent l’identification de problèmes potentiels et soutiennent une résolution efficace des préoccupations liées à la qualité.

En mettant en œuvre ces stratégies, vous pouvez réduire l’expédition de pièces défectueuses depuis votre installation de moulage par injection de plastique, améliorer la qualité du produit et accroître la satisfaction de la clientèle.