APERÇU

Accélérer la mise sur le marché avec TZERO

Visionnez ce webinaire d’introduction pour savoir en quoi TZERO peut vous aider à améliorer vos résultats.

TECHNOLOGIE

Nous avons investi de nombreuses années et ressources dans la création d’une corrélation entre les données des capteurs et les simulations de moulage. En conséquence, nous avons développé une méthodologie en instance de brevet pour vous permettre de transférer la pression et la température prévues dans la cavité vers nos systèmes de contrôle de process.

Les avantages :

- Cette méthode offre une meilleure comparaison entre la méthodologie de test et les applications de moulage du monde réel

- Elle ne vise pas à remplacer les tests standard, mais est utilisée conjointement pour améliorer la précision de la simulation

- Cela réduit le besoin de caractérisation des matériaux, ce qui permet un gain de temps significatif

La technique de rhéologie intra-moule doit être envisagée si votre projet comprend un ou plusieurs des éléments suivants :

Tolérances serrées ou fenêtres de validation étroites

Le matériau n’existe pas dans la base de données de simulation

Le fichier de caractérisation des matériaux est obsolète

Le matériau contient des rebroyés, des colorants ou d’autres charges qui ne sont pas caractérisés

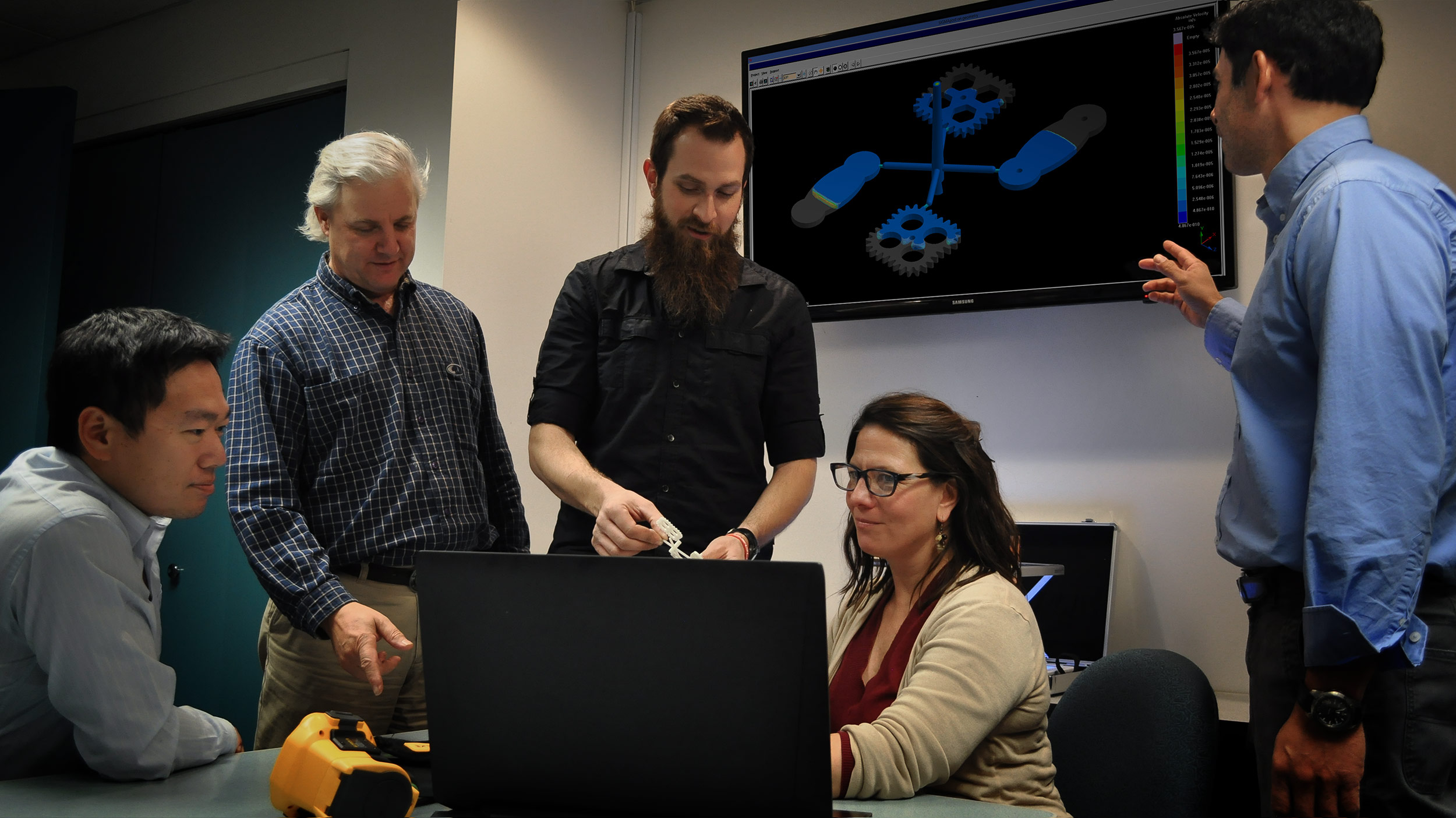

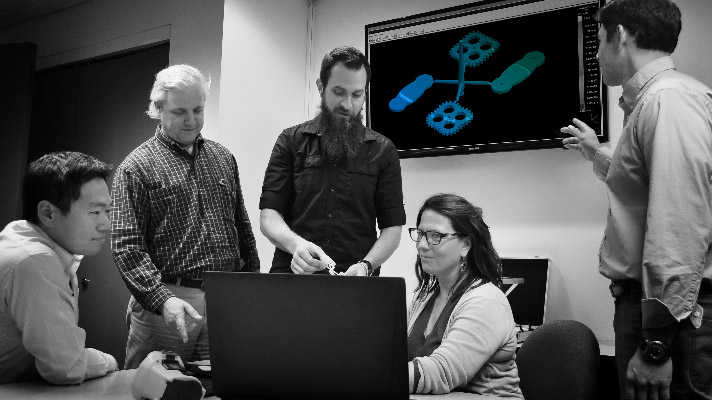

CONSEIL

Grâce à notre combinaison unique d’expérience et de technologie, nous sommes en mesure d’accroître la prévisibilité par simulation et de créer des process avant que l’acier ne soit usiné. Cela signifie réaliser des pièces bonnes dès la première injection avec peu de retouches ou de temps perdu.

Nos approches

Nous appliquons des approches uniques aux lancements d’outils dont :

La limite de déplacement de vis en instance de brevet

La limite de déplacement de la vis se sert des blocs de construction existants de la simulation pour modéliser l’unité d’injection et appliquer le mouvement de la vis, comme un processus de moulage par injection dans le monde réel. Cette méthode est particulièrement efficace pour simuler l’obturation séquentielle ou des effets de compressibilité importants qui se produisent dans le système d’alimentation.

La limite de déplacement de la vis permet de prédire la pression d’injection réelle de la machine (par opposition à la perte de pression), la capacité d’utilisation du fourreau et le réglage de la position de course vis lors de l’ouverture et de la fermeture de l’obturateur. Elle améliore également la précision de la prédiction de la pression dans la cavité et les exigences de force de fermeture de la machine. Les résultats de la simulation sont utilisés par la suite pour évaluer l’adéquation de votre machine avec The Hub.

Cette approche en instance de brevet a été développée et validée au sein de RJG.

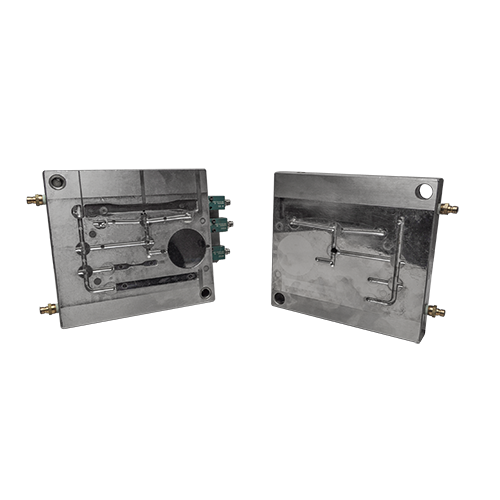

Transfert de Courbe Etalon

Nous avons investi de nombreuses années et ressources pour créer une corrélation entre les données de mesure des capteurs et les simulations de moulage. En conséquence, nous avons développé cette méthode qui permet aux utilisateurs de transférer la pression et la température prévues dans la cavité vers le système eDART®. Cela peut se faire lors d’un essai, accélérant ainsi le développement du processus.

Une fois que la courbe étalon est reproduite avec la plus grande finesse, il est possible de quantifier l’écart entre les courbes prédites et finales. Il est également possible d’étudier les facteurs influents pertinents. Le transfert de courbe étalon simulée permet également aux utilisateurs de corréler les paramètres de matériau utilisés dans la simulation.

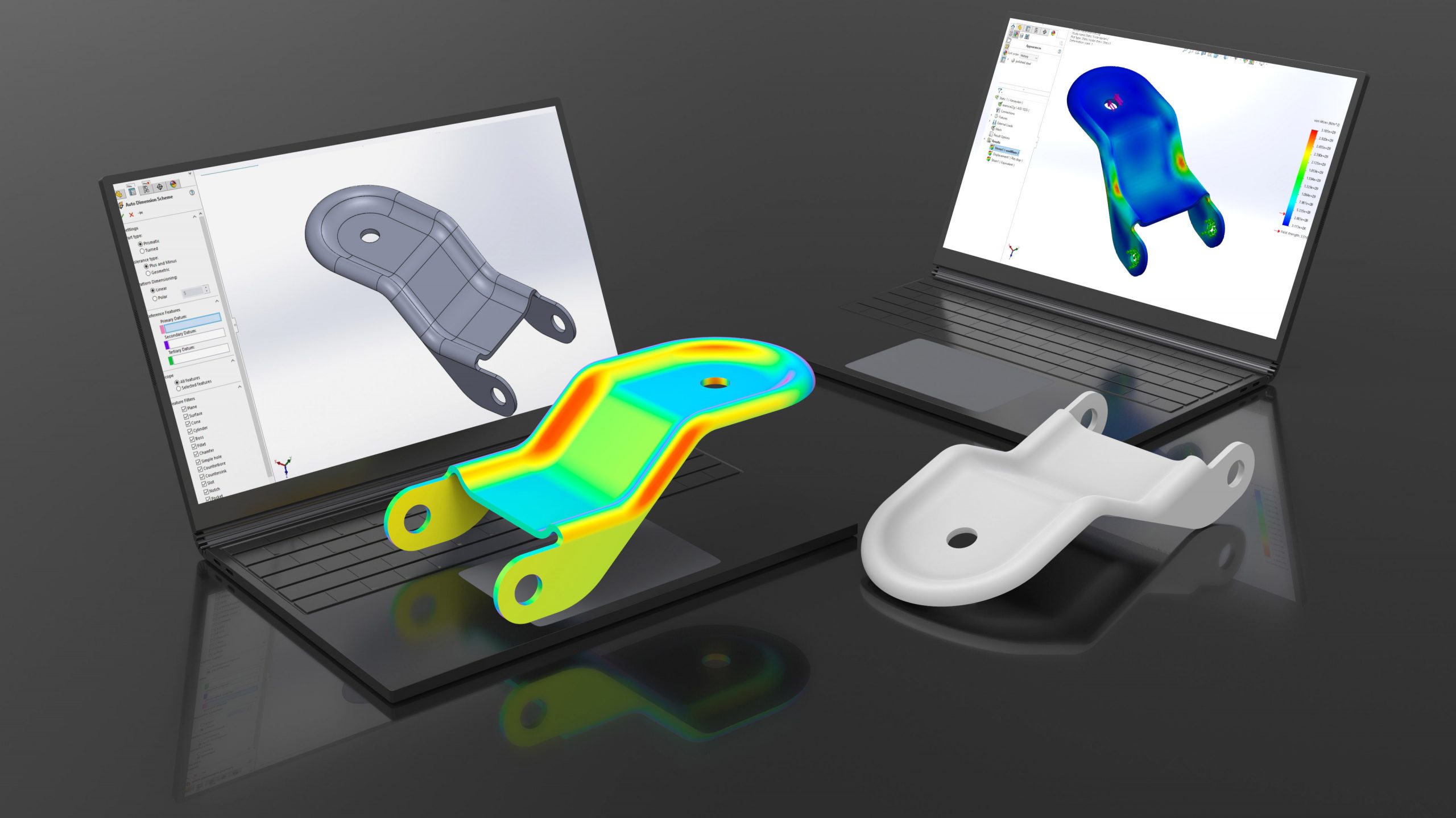

Analyse de la déflexion du moule

L’analyse de la déflexion du moule permet d’identifier la zone du moule nécessitant le plus de soutien ainsi que l’amplitude de la déflexion en plan de joint. Lorsqu’une déflexion du moule se produit, cela s’accompagne de nombreux écarts indésirables de poids/dimension ou même de dommages coûteux au moule. Cette analyse aide à déterminer la disposition des plots ou des structures de soutien robustes pour optimiser la conception des éjecteurs, des systèmes de refroidissement et d’autres composants du moule.

Cette approche brevetée a été développée et validée en utilisant les capteurs de flèche de moule de RJG en combinaison avec le code FEA (analyse par éléments finis).

Notre process

Nous nous focalisons sur les premières étapes du lancement de produit en utilisant des outils d’ingénierie pour prendre des décisions axées sur les données afin de s’assurer que le produit final répondra aux critères de qualité élevés de nos clients.

Les livrables

Limite de déplacement

Sert à augmenter la précision de simulation pour prédire la pression d’injection réelle de la machine.

Rhéologie intra-moule

Permet de mettre à jour les caractéristiques de viscosité et de conductivité thermique du matériau dans la base de données de simulation des matériaux.

Analyse de déflexion du noyau

Permet de garantir que le moule aura un support adéquat et d’empêcher des défaillances prématurées.

Rapport de projet complet

Recommandations détaillées de la prochaine marche à suivre.