Savoir ce qu’il se passe à l’intérieur du moule pour améliorer la cohérence entre les pièces et leur qualité

Collecter des informations provenant de l’intérieur de la cavité, au cœur du processus, vous donne les informations requises pour garantir la qualité à chaque cycle d’injection.

Demander des conseils

Profitez du pouvoir de la connaissance grâce à la technologie de capteur pour le moulage par injection

La pression empreinte est la variable process la plus directement corrélée à la qualité des pièces car la mesure a lieu là où la pièce est fabriquée.

Types de technologies de moulage par injection avec capteurs

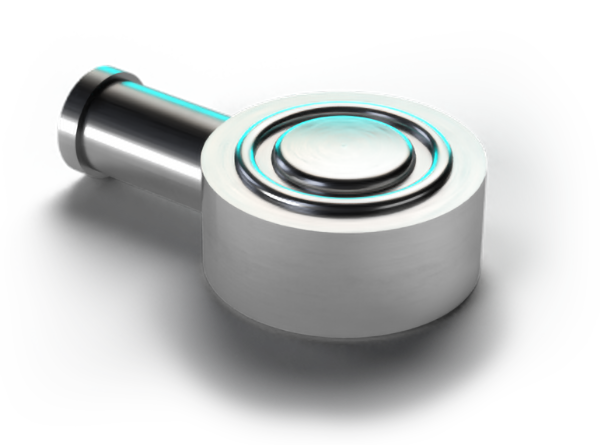

Capteurs de pression d'empreinte

Les capteurs de pression dans l'empreinte vous permettent de créer un processus sur la base de ce qui se passe réellement dans le moule. Les données de pression peuvent également aider à identifier les problèmes de moulage courants tels que les manques matière, les variations dimensionnelles, les déformations, les bavures, les dépressions en surface, etc.

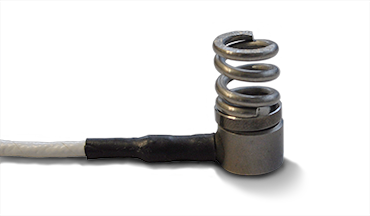

Capteurs de température

La température est essentielle dans la fabrication d'un grand nombre de pièces, et particulièrement celles avec des matériaux semi-cristallins ou ayant des tolérances dimensionnelles serrées. Les changements ou ruptures pendant le temps de cycle, des canaux de refroidissement obstrués ou une configuration incorrecte du processus de refroidissement peuvent avoir un impact considérable sur la stabilité thermique. L'installation de capteurs de température intra-empreinte peut vous aider à diagnostiquer les problèmes et empêcher l'expédition de pièces imparfaites.

Capteurs de déflexion moule

Les capteurs de déflexion moule mesurent le degré d'ouverture au plan de joint du moule à chaque cycle, ce qui permet de détecter des problèmes tels que le réglage de la force de fermeture, les bavures ou les poches de gaz si les évents sont endommagés en raison d'un verrouillage trop important. Ils peuvent également être utilisés dans des applications où les capteurs de pression dans l'empreinte ne sont pas adaptés.

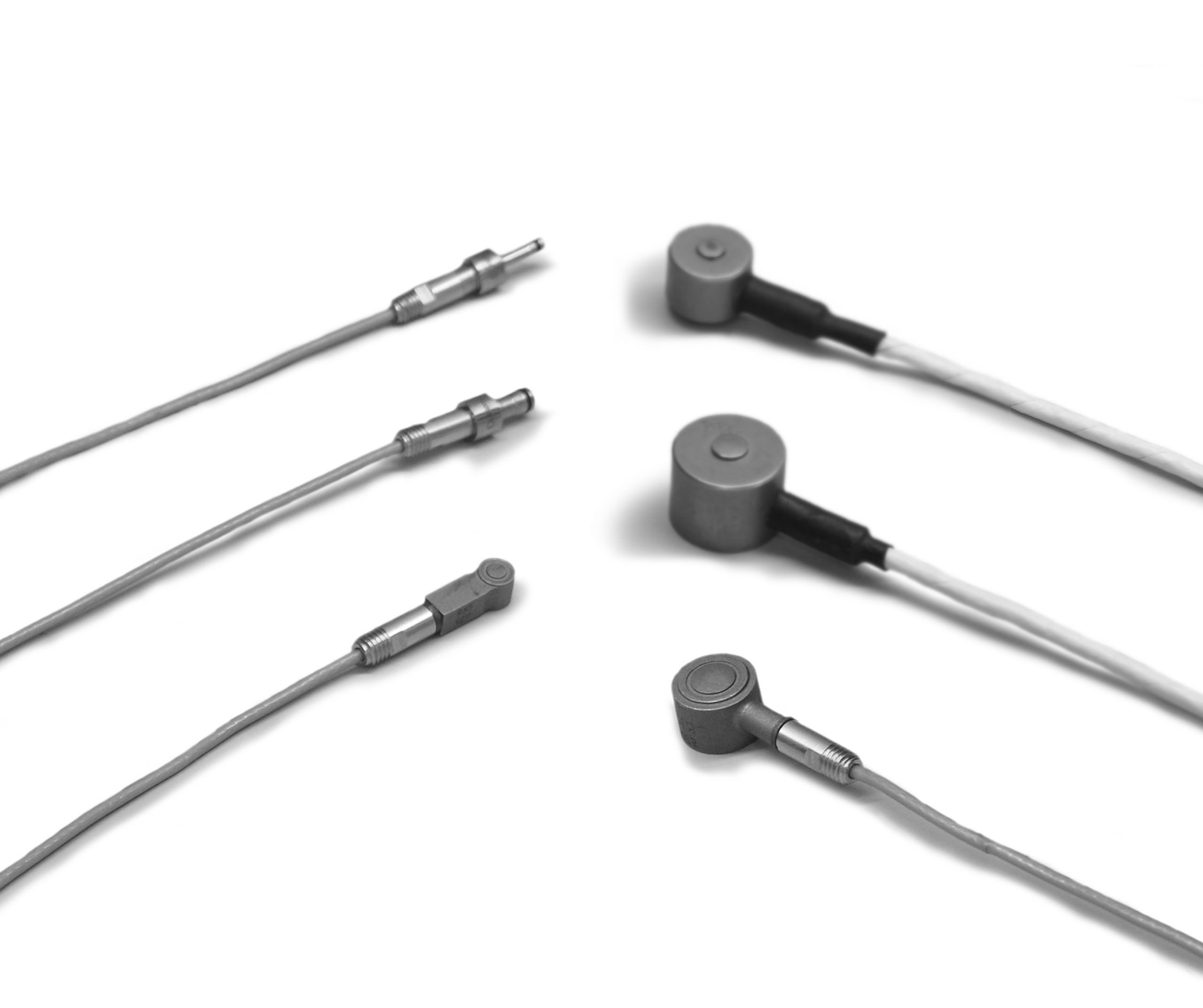

Types de capteurs de pression intra-empreinte

Capteurs monovoies Lynx®

Nos capteurs Lynx numériques sont les capteurs les plus précis et les plus faciles disponibles à ce jour pour mesurer la pression intra-empreinte. De l'électronique embarquée dans chaque unité améliorent considérablement la précision de ces capteurs. Ces capteurs « intelligents » disposent également d'autres informations clés de calibrage qui simplifient la configuration et l'utilisation quotidienne dans l'atelier de fabrication.

Ces capteurs sont parfaits pour des applications sur des moules avec peu d'empreintes là où quatre capteurs ou moins sont requis. Les capteurs monocanaux Lynx sont disponibles avec la technologie de capteur à jauge de contrainte ou piézolélectrique.

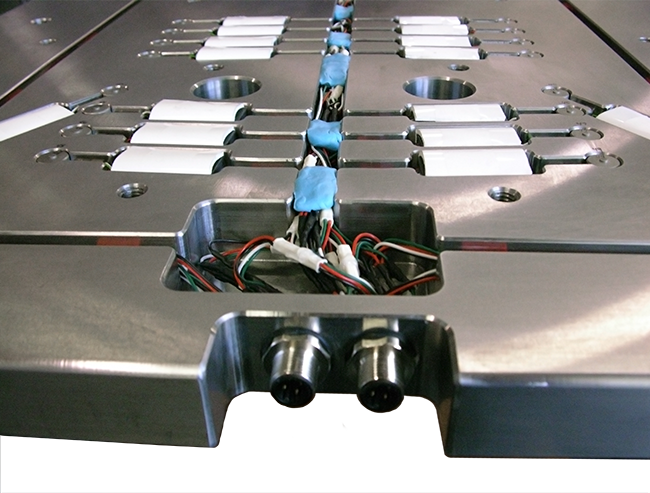

Capteurs Lynx intégrés

Conçus pour des moules multi empreintes, les capteurs Lynx intégrés offrent tous les avantages des capteurs monocanaux Lynx avec un atout supplémentaire : le système électronique intégré et la tête du capteur Lynx sont entièrement intégrés dans le moule, ce qui élimine la nécessité de câblages extérieurs.

Avantages des capteurs Lynx intégrés :

- Réduction des dommages en cours d'utilisation et lors de la maintenance d'outil

- Encombrement réduit et réduction du câblage sur le dessus du moule

- Idéal pour les applications avec un grand nombre de capteurs (4-31)

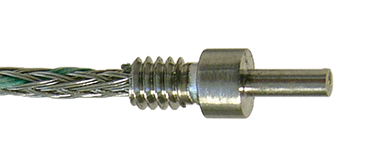

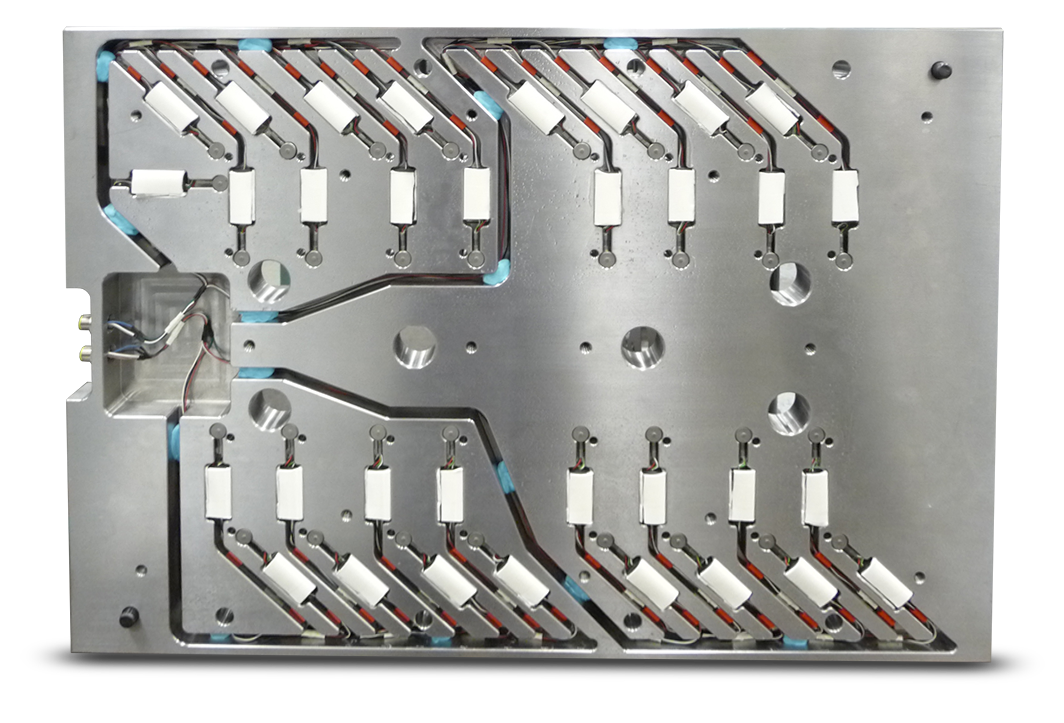

Système de jauge de contrainte à canaux multiples

Ce système robuste et discret simplifie les installations pour les moules ayant 4 capteurs (de style bouton) ou plus et ne provoque pas d'encombrement majeur sur le moule. Il vous permet de connecter jusqu'à huit capteurs jauge de contrainte à un point de connexion sur le moule, réduisant ainsi le volume matériel et les coûts. L'ID de moule identife les capteurs et le moule par rapport aux systèmes CoPilot et eDART, ce qui vous garantit que le moule correct est utilisé et que les bons capteurs sont sélectionnés.

Avantages des capteurs de jauge de contrainte et de l'ID de moule :

- Encombrement réduit sur les moules multi-empreintes

- Discrets et robustes

- Économies de coûts sur d'autres solutions à cavités multiples

- Installation simplifiée

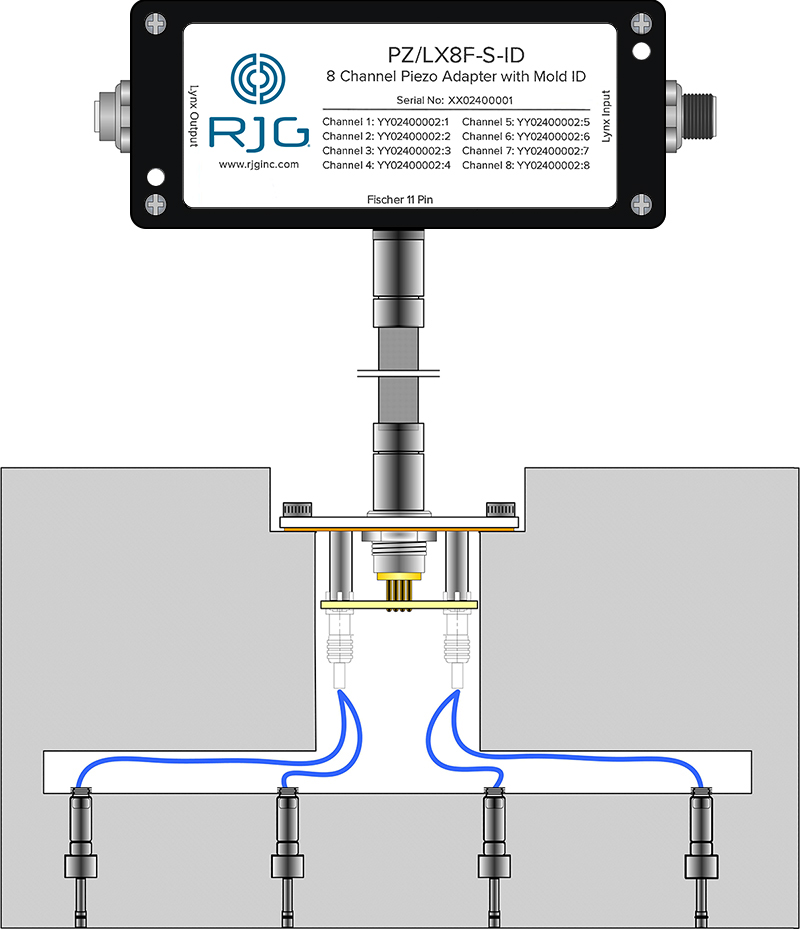

Système piézo à canaux multiples

Les capteur de pression empreinte piézo à canaux multiples permet aux injecteurs de relier jusqu'à huits capteurs piézoélectriques à un point de connexion sur le moule. L'interface avec ID de moule identifie les capteurs et le moule par rapport aux systèmes CoPilot et eDART, ce qui vous garantit que le moule est correct et que les bons capteurs sont sélectionnés.

Avantages des capteurs piézo à canaux multiples :

- Encombrement réduit sur les moules multi-empreintes

- Discrets et robustes

- Installation simplifiée

Nous sommes là pour garantir que vos capteurs vous donnent pleine satisfaction

Choix des capteurs

Le choix du capteur est la clé d'une instrumentation réussie. Nous vous fournirons des recommandations personnalisées afin que vous disposiez d'informations détaillées dès le départ.

Stratégies de mise en œuvre

Le positionnement des capteurs et les techniques d'installation peuvent influer largement sur la précision et l'efficacité de vos résultats. Nous ferons tout notre possible pour que les capteurs collectent les données qui sont essentielles à votre processus.

Contrôleurs de capteur

Des capteurs mal installés ou endommagés peuvent avoir pour effet des pièces imparfaites en sortie d'usine et des temps d'arrêt de machine coûteux. Les contrôleurs de capteur vous permettent de vous garantir que les capteurs fonctionnent correctement et précisément avant que l'outil ne soit accroché à la presse.

Témoignages

Hear what our amazing customers have to say about in-mold sensors:

Validation de pièces moulées médicales en toute confiance

Nos clients peuvent clairement apprécier ce que RJG nous permet de voir, de comprendre et de documenter, ce qui rehausse indéniablement leur niveau de confiance quant au degré de qualité optimale de leurs produits.

Fred Chamberlain

Vice-président des opérations Dana Molded Products

C’est comme si nous disposions d’un auditeur à plein temps au niveau de chaque presse

RJG nous a permis de gagner en qualité et de réaliser des économies. Grâce aux logiciels, nous sommes en mesure de réduire la fréquence des contrôles qualité qui sont nécessaires pour assurer la production de bonnes pièces. Lorsque nous utilisons le système eDART et les capteurs à l’intérieur des moules, c’est comme si nous disposions d’un auditeur à plein temps au niveau de chaque presse.

Chris Laverty

Ingénieur Manufacturing Plastic Components, Inc.

La qualité, encore et toujours

Moule 16 empreintes conçu et construit par Advent, comprenant un capteur de pression d’empreinte dans chaque cavité… Depuis qu’Advent a commencé la production de cette pièce il y a 5 ans et après 250 millions de pièces, nous n'avons pas livré une seule pièce défectueuse au client.

Ken Desrosiers

Président Advent Tool and Mold Co.

Ressources capteur

Afficher plus d'informations sur ces produits